非标传动比计算入门搞定电机与滚筒的转速匹配

2025-09-28

6

点赞

收藏

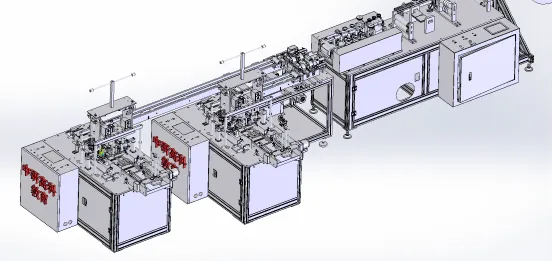

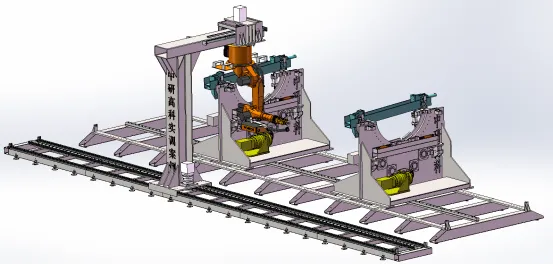

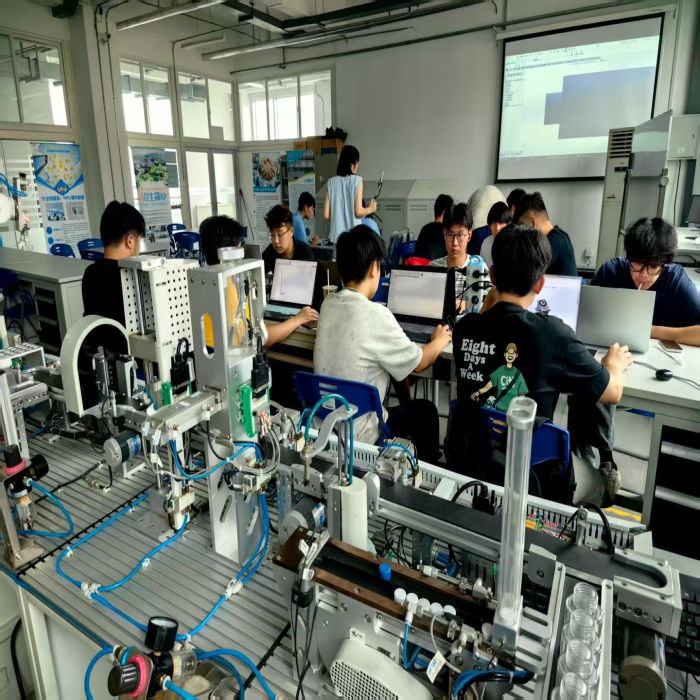

- 学校名称:

- 中研高科(山东)教育科技发展有限公司

- 学费:

- 面议

- 区域

- 济南-槐荫-槐荫其他

- 认证

- 手机身份证

- 联系人

- 杨老师

《非标传动比计算入门:1 个核心公式 + 2 个案例,搞定电机与滚筒的速匹配》

在非标设计中,电机与执行机构如滚筒、丝杠的速匹配至关重要。

速度不对,轻则效率低下,重则设备无法工作。

这1切都围绕1个核心公式——传动比计算。

本文将用两个典型案例,让你彻底掌握它。

核心公式:i = n₁ / n₂ = D₂ / D₁ = Z₂ / Z₁

解读:传动比 i = 主动轮速 n₁ / 从动轮速 n₂。

它也等于从动轮直径或齿数与主动轮直径或齿数之比。

i > 1:表示减速n₂ < n₁,增扭矩。

这是最常见的情况。

i < 1:表示增速n₂ > n₁,减扭矩。

案例1:皮带/链条输送线计算速

已知:电机速为1450 rpm/分钟,主动皮带轮直径为80mm,从动滚筒直径为240mm。

求滚筒的速是多少?

套用公式:i = D₂ / D₁ = 240 / 80 = 3。

这是1个减速传动,传动比为3。

求从动轮速:i = n₁ / n₂ → n₂ = n₁ / i = 1450 / 3 ≈ 483.3 rpm。

计算线速度:如果我们还想知道皮带的线速度V。

滚筒周长 C = π D₂ = 3.14 0.24m ≈ 0.754m。

则线速度 V = n₂ C = 483.3 / 60 0.754 ≈ 6.07 米/秒。

通过这个计算,我们可以判断这个速度是否满足我们的生产节拍要求。

案例2:齿轮模组计算电机参数

已知:我们希望1个滚珠丝杠模组的螺母移动速度线速度为0.3 m/s。

丝杠导程为5mm即丝杠1圈,螺母前进5mm。

电机需要通过1个减速器连接丝杠,减速器的传动比是多少?

求丝杠所需速:

目标速度:0.3 m/s = 300 mm/s。

丝杠导程:5 mm/。

丝杠所需速 n₂ = V / P = 300 / 5 = 60 rps/秒= 3600 rpm/分钟。

匹配电机:普通伺服电机额定速通常在3000 rpm。

如果我们直接连接i=1,丝杠速将达到3000 rpm,超过我们的需求3600 rpm,且扭矩可能不足。

因此我们需要减速。

计算减速比:i = n₁ / n₂ = 3000 / 3600 ≈ 0.83。

这是1个增速传动,会减小扭矩,不合适。

我们应该选择速低1些的电机,或者增加1个减速器。

假设我们选用1500 rpm的电机,并希望丝杠速为60 rpm。

则减速比 i = 1500 / 60 = 25。

我们需要选择1个减速比为25的减速器。

总结:传动比计算是连接电机世界与机械世界的桥梁。

无论传动形式如何变化皮带、齿轮、链条,其速度与直径/齿数成反比的核心关系不变。

牢记公式,从“已知”推导“未知”,你就能为任何传动系统精准匹配电机。

在非标设计中,电机与执行机构如滚筒、丝杠的速匹配至关重要。

速度不对,轻则效率低下,重则设备无法工作。

这1切都围绕1个核心公式——传动比计算。

本文将用两个典型案例,让你彻底掌握它。

核心公式:i = n₁ / n₂ = D₂ / D₁ = Z₂ / Z₁

解读:传动比 i = 主动轮速 n₁ / 从动轮速 n₂。

它也等于从动轮直径或齿数与主动轮直径或齿数之比。

i > 1:表示减速n₂ < n₁,增扭矩。

这是最常见的情况。

i < 1:表示增速n₂ > n₁,减扭矩。

案例1:皮带/链条输送线计算速

已知:电机速为1450 rpm/分钟,主动皮带轮直径为80mm,从动滚筒直径为240mm。

求滚筒的速是多少?

套用公式:i = D₂ / D₁ = 240 / 80 = 3。

这是1个减速传动,传动比为3。

求从动轮速:i = n₁ / n₂ → n₂ = n₁ / i = 1450 / 3 ≈ 483.3 rpm。

计算线速度:如果我们还想知道皮带的线速度V。

滚筒周长 C = π D₂ = 3.14 0.24m ≈ 0.754m。

则线速度 V = n₂ C = 483.3 / 60 0.754 ≈ 6.07 米/秒。

通过这个计算,我们可以判断这个速度是否满足我们的生产节拍要求。

案例2:齿轮模组计算电机参数

已知:我们希望1个滚珠丝杠模组的螺母移动速度线速度为0.3 m/s。

丝杠导程为5mm即丝杠1圈,螺母前进5mm。

电机需要通过1个减速器连接丝杠,减速器的传动比是多少?

求丝杠所需速:

目标速度:0.3 m/s = 300 mm/s。

丝杠导程:5 mm/。

丝杠所需速 n₂ = V / P = 300 / 5 = 60 rps/秒= 3600 rpm/分钟。

匹配电机:普通伺服电机额定速通常在3000 rpm。

如果我们直接连接i=1,丝杠速将达到3000 rpm,超过我们的需求3600 rpm,且扭矩可能不足。

因此我们需要减速。

计算减速比:i = n₁ / n₂ = 3000 / 3600 ≈ 0.83。

这是1个增速传动,会减小扭矩,不合适。

我们应该选择速低1些的电机,或者增加1个减速器。

假设我们选用1500 rpm的电机,并希望丝杠速为60 rpm。

则减速比 i = 1500 / 60 = 25。

我们需要选择1个减速比为25的减速器。

总结:传动比计算是连接电机世界与机械世界的桥梁。

无论传动形式如何变化皮带、齿轮、链条,其速度与直径/齿数成反比的核心关系不变。

牢记公式,从“已知”推导“未知”,你就能为任何传动系统精准匹配电机。

交易前请核实商家资质,勿信夸张宣传和承诺,勿轻易相信付定金、汇款等交易方式。