180x21 精轧钢管销售

2023-07-10

64

点赞

收藏

- 区域

- 西安-未央

- 认证

- 手机身份证

- 联系人

- 许经理

180#120;21 精轧钢管销售

drgy

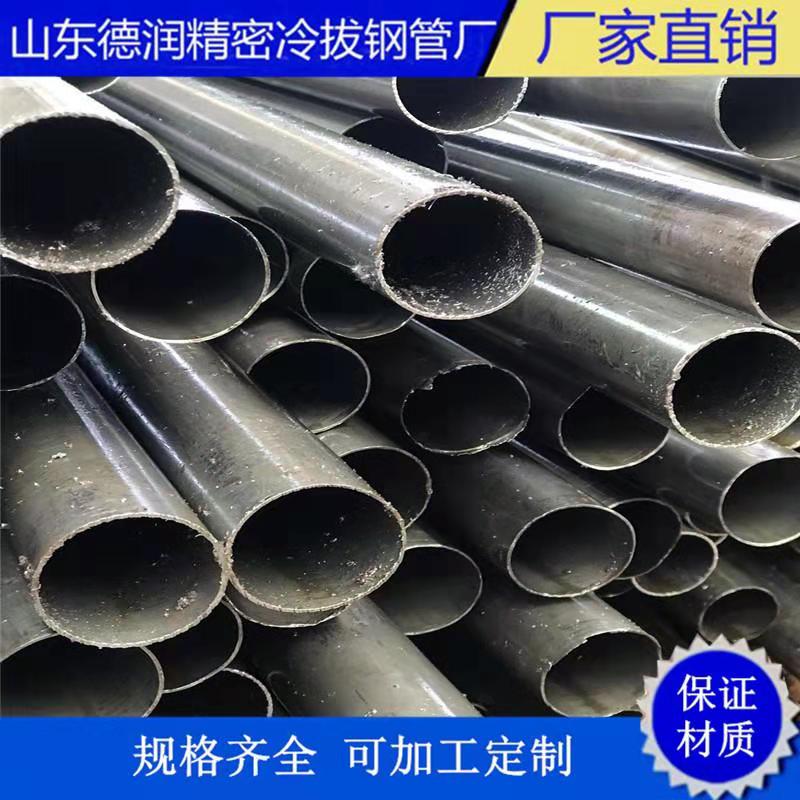

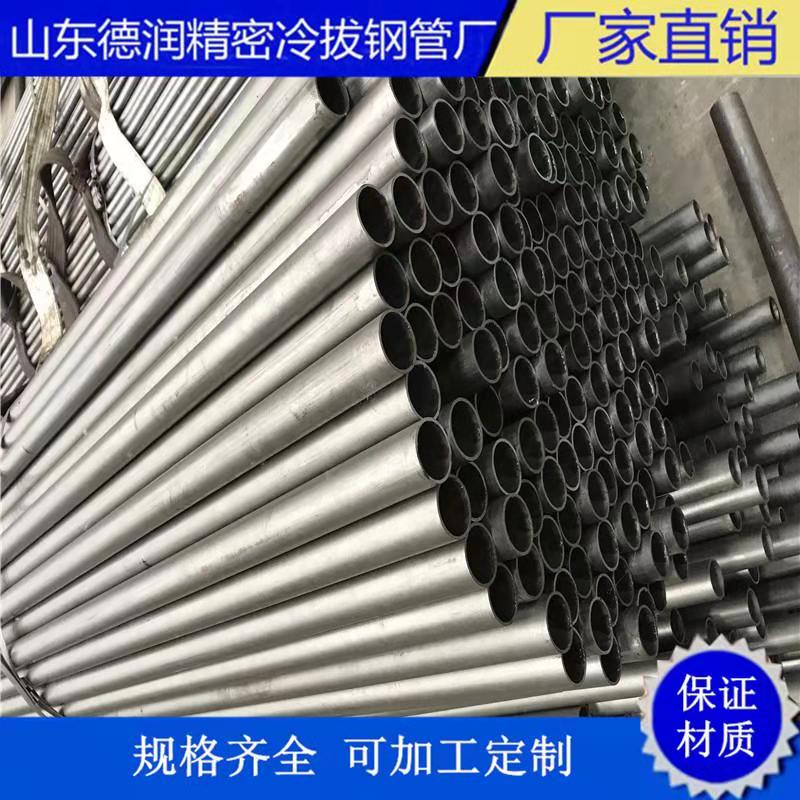

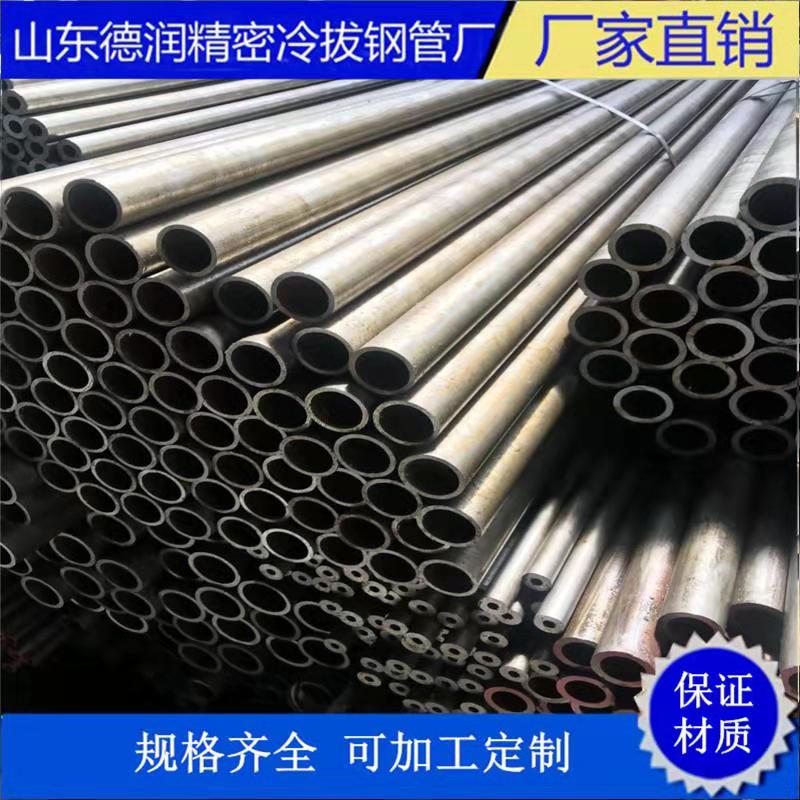

山东德润管业有限公司位于山东省聊城市经济开发区,地理位置优越,交通便利 。

公司专业生产经营异型钢管、精密钢管、无缝管、冷拔异型管、外圆内异型管、精拉管、冷拉管、精拔管、精密光亮钢管、梅花形钢管、4角管、椭圆管、U形管、马蹄管、6角钢管、精密花键管、8角管、3角管及其它复杂断面的异型钢管材,材质有:10#、20#、35#、45#、20cr、40cr、20crmo、40crmo。

本公司生产的产品广泛应用于石油、化工、核电站、铁道、环保设备、乳品机械、医药机械、食品机械、造船造纸业、排污工程、生物工程、市政工程等行业。

销售精轧钢管溶剂粘接型承口深度、承口中部径尺寸应符合图2和表7规定。

溶剂粘接型承口壁厚不得低于管材公称壁厚的75%,即.75e。

承口尺寸按6.3.5规定测量。

6橡胶密封圈式管材的插口端应按图1的规定尺寸。

4物理性能应符合表8的规定。

5力学性能应符合表9的规定。

生指标为使管材达到GB5749的2.1条规定,饮用水管材的卫生指标应符合表1的规定。

验方法6.1外观在光源下用肉眼观察。

2不透光性取4mm管段,将1端用不透光材料封严,在管子侧面有自然光的条件下,用手握住有光源方向的管壁,从管子开口端用肉眼观察试样的内表面,不见手遮挡光源的影子为合格。

3尺寸测量6.3.1长度用精度为1mm的钢卷尺测量。

2弯曲度按GB885规定测量。

3平均外径及偏差和不圆度按GB886规定测量平均外径和平均外径偏差。

按GB886规定测同1断面的外径和外径,用外径减外径为不圆度。

4壁厚偏差及平均厚偏差按GB886规定,沿圆周测量壁厚和壁厚,不足.1mm者,进至.1mm,计算壁厚偏差。

在管材同1截面沿圆周均匀测量8个点的壁厚,计算其算术平均值,为平均壁厚,不足.1mm者,进至.1mm,平均壁厚与公称壁厚的差为平均壁厚偏差。

5承口深度和内径用精度为.2mm的游标卡尺按图1和图2规定的部位测量承口深度,用精度为.1mm的内径量表测量承口中部两个相互垂直的内径,计算它们的算术平均值,为平均内径。

4密度按GB133规定测试。

5维卡软化温度按GB882规定测试。

6纵向回缩率按GB6671.1规定测试。

渍试验按GB/T13526规定测试,试验条件为15℃15min,表面无变化为合格。

锤冲击试验按GB/T14152规定,℃条件下试验,落锤冲击试验的冲头半径为25mm,锤质量和冲击高度见表11。

压试验按GB6111规定试验,试验温度和诱导应力见表12,管材在表12规定的条件内不出现渗漏或破坏为合格。

1承插口将连接后的试样按GB6111规定试验,试验压力和温度见表13,试样不应发生渗漏或破坏。

11按GB9644规定测定铅、锡、镉、的含量。

12按GB4615规定测试氯单体含量。

验规则7.1产品需经生产厂质量检验部门检验合格并附有合格证方可出厂。

2组批同1批原料,同1配方和工艺情况下生产的同1规格管材为1批,每批数量不超过1t。

如生产数量少,生产期7天尚不足1t,则以7天产量为1批。

3出厂检验7.3.1出厂检验项目为5.1~5.3和5.4中规定的纵向回缩率和浸渍试验,5.5中的环应力42Mpa2℃1h液压试验。

25.1~5.4按表14规定采用1般检验水平,合格质量水平6.5检验,也可按合同双方协议规定检验。

3在计数据抽样合格的样品中,随机抽取足够的样品,进行5.4中规定的纵向回缩率和浸渍试验,5.5中的环应力42Mpa2℃1h液压试验。

4型式检验型式检验项目为全部技术要求项目。

精密钢管的轧制过程中,酸洗工艺非常重要,可以出去表面的氧化皮和锈蚀物,那酸洗究竟是如何进行的呢? 利用酸溶液去除钢铁表面上的氧化皮和锈蚀物的方法称为酸洗。

氧化皮、铁锈等铁的氧化物与酸溶液发生化学反应,形成盐类溶于酸溶液中而被出去。

酸洗用酸有硫酸、、磷酸、和混合酸等。

精密钢管酸洗常用介质:硫酸、、磷酸、。

在酸洗时务必加入酸洗缓蚀剂,防止酸对金属的腐蚀。

精密钢管的酸洗工艺: 主要有浸渍酸洗法、喷射酸洗法和酸膏除锈法,1般多用浸渍酸洗法,大批量生产中可采用喷射法。

钢铁0件1般在10%~20%体积硫酸溶液中酸洗,温度为40℃。

当溶液中含铁量超过80g/L,硫酸亚铁超过215g/L时,应更换酸洗液。

常温下,用20%~80%体积的溶液对钢铁进行酸洗,不易发生过腐蚀和氢脆现象,由于酸对金属的腐蚀作用很大,需要添加缓蚀剂,清洗后金属表面成银白色,同时钝化表面,提供不锈钢抗腐蚀能力。

为了消除硅藻土载体吸附,减少色谱峰拖尾,载体在使用前需进行酸洗或碱洗处理,酸洗是把载体用6mol/L浸煮2h或浓加热浸煮30min,过滤,用水洗至中性、烘干。

酸洗可除去表民上的铁、铝、钙、镁等杂质,但不能除去硅醇基。

酸洗载体适宜于分析酸性样品。

精密钢管酸洗的作用: 对精密钢管表面进行除油、除锈,以便进行下道工序处理做准备。

在生产过程中,酸洗过程就是为了去除表面氧化皮,后经过润滑处理碳素共磷皂化,不锈钢牛油石灰,铜铝噶涂油,用老工艺镀铜,再进行拔制深加工。

钢管如果不酸洗、表面可能有氧化物和油污,磷化液核能无法将它们除去,磷化质量会降低。

精密钢管清洗步骤:钢管在清洗前必须去除管端的毛刺,然后用1个硬管喷嘴,发射2颗超净弹丸进行清洗。

如果管内有油液或油脂类污染物,应选用硬管弹丸,能有效的去除这类污染物。

如果管内有锈蚀、焊渣等,应选用摩擦弹丸,先除去这些污染物。

摩擦弹丸可以反复多次使用,直至确认这些污染物被去除。

不管是使用硬管弹去除油类污染物,还是使用摩擦弹去除锈蚀或焊渣,都必须用超净弹丸作最终清洗,以确保管路的理想清洁度。

如果清洗钢管总成,建议在组装总成前先清洗钢管。

组成为总成后,只能用超净弹丸清洗,并且必须注意钢管与接头连接处,不能有台阶,清洗钢管也可以选用软管喷嘴,但发射弹丸时须从2端分别进行,确保被喷嘴遮挡部分的情况。

钢管管端倒1×45的角,可以大大延长软管喷嘴的使用寿命。

切割后的软管应在安装接头前线进行清洗。

从软管任1端发射1颗超净弹丸,接着从软管的另1端在发射1颗,这样的目的是确保2端被喷嘴遮挡的区域也能清洗到。

在装配、扣压接头后,最后再从软管总成的任1端发射1颗超净弹丸,用以清除在接头扣压过程中可能产生的镀层屑。

建议在压缩空气源安装除水过滤器,确保以洁净干燥的空气来发射清洁弹丸。

同样重要的是在发射了最后1颗弹丸后应立即把2端的接头封闭,避免清洁后的管路受到环境的再次污染。

毛管质量:国外精密钢管的管坯,均采用双炼工艺。

经过精炼的管坯,钢中杂质成分较少。

而我国质优部分精管坯料,采用电葫芦和电渣的双炼工艺,但钢中夹杂物仍较多,给冷加工带来困难,致使成材率低。

国外精密钢管的毛管,全是挤压机供坯,钢中杂质成分较少。

而我国只有部分精管坯料,采用电弧炉和电渣的双炼工艺,但钢中夹杂物仍较多,给冷加工带来困难,致使成材率低。

工位精密钢管的毛管,全是挤压机供坯。

挤压过程对金属基体的破坯作用小,挤压管的尺寸精度,内外表面质量均比辊式穿孔机提供的毛管质量好。

在我国,用于钢管的挤压机仅有1台,并且工艺技术同国外比较,还有1些差距。

因此,我国钢管厂家普通选用辊式穿孔机毛管。

辊式穿孔机对其金属基体破坏作用较大,影响成品管材质量的提高。

在国外,挤压管经过1~2次冷加工后,便作为精密钢管的毛管,提供给厂家,加工成各种尺寸的精密钢管。

毛管出厂前,都要按照有关标准进行表面检验和无损探伤,精密钢管厂家,在投料前还要进行复验,复验合格的毛管才可以入线,各种规格的成品钢管。

在我国,毛管厂和精管厂为同1家厂家。

将默哀管入精管线时,1般只进行尺寸公差和表面缺陷检查,不进行无损检验,将有缺陷的毛管入精密钢管,因而成品质量较差。

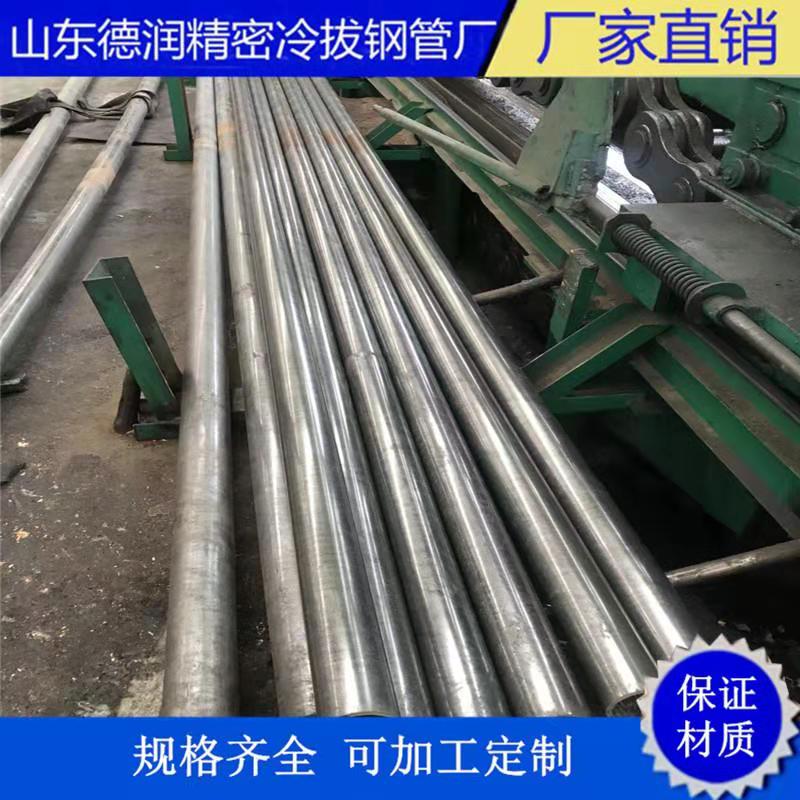

冷轧变形工艺:钢管冷轧机是精密钢管 的关键设备。

它的装配水平,直接决定成品钢管的质量水平。

180#120;21 精轧钢管销售

drgy

山东德润管业有限公司位于山东省聊城市经济开发区,地理位置优越,交通便利 。

公司专业生产经营异型钢管、精密钢管、无缝管、冷拔异型管、外圆内异型管、精拉管、冷拉管、精拔管、精密光亮钢管、梅花形钢管、4角管、椭圆管、U形管、马蹄管、6角钢管、精密花键管、8角管、3角管及其它复杂断面的异型钢管材,材质有:10#、20#、35#、45#、20cr、40cr、20crmo、40crmo。

本公司生产的产品广泛应用于石油、化工、核电站、铁道、环保设备、乳品机械、医药机械、食品机械、造船造纸业、排污工程、生物工程、市政工程等行业。

销售精轧钢管溶剂粘接型承口深度、承口中部径尺寸应符合图2和表7规定。

溶剂粘接型承口壁厚不得低于管材公称壁厚的75%,即.75e。

承口尺寸按6.3.5规定测量。

6橡胶密封圈式管材的插口端应按图1的规定尺寸。

4物理性能应符合表8的规定。

5力学性能应符合表9的规定。

生指标为使管材达到GB5749的2.1条规定,饮用水管材的卫生指标应符合表1的规定。

验方法6.1外观在光源下用肉眼观察。

2不透光性取4mm管段,将1端用不透光材料封严,在管子侧面有自然光的条件下,用手握住有光源方向的管壁,从管子开口端用肉眼观察试样的内表面,不见手遮挡光源的影子为合格。

3尺寸测量6.3.1长度用精度为1mm的钢卷尺测量。

2弯曲度按GB885规定测量。

3平均外径及偏差和不圆度按GB886规定测量平均外径和平均外径偏差。

按GB886规定测同1断面的外径和外径,用外径减外径为不圆度。

4壁厚偏差及平均厚偏差按GB886规定,沿圆周测量壁厚和壁厚,不足.1mm者,进至.1mm,计算壁厚偏差。

在管材同1截面沿圆周均匀测量8个点的壁厚,计算其算术平均值,为平均壁厚,不足.1mm者,进至.1mm,平均壁厚与公称壁厚的差为平均壁厚偏差。

5承口深度和内径用精度为.2mm的游标卡尺按图1和图2规定的部位测量承口深度,用精度为.1mm的内径量表测量承口中部两个相互垂直的内径,计算它们的算术平均值,为平均内径。

4密度按GB133规定测试。

5维卡软化温度按GB882规定测试。

6纵向回缩率按GB6671.1规定测试。

渍试验按GB/T13526规定测试,试验条件为15℃15min,表面无变化为合格。

锤冲击试验按GB/T14152规定,℃条件下试验,落锤冲击试验的冲头半径为25mm,锤质量和冲击高度见表11。

压试验按GB6111规定试验,试验温度和诱导应力见表12,管材在表12规定的条件内不出现渗漏或破坏为合格。

1承插口将连接后的试样按GB6111规定试验,试验压力和温度见表13,试样不应发生渗漏或破坏。

11按GB9644规定测定铅、锡、镉、的含量。

12按GB4615规定测试氯单体含量。

验规则7.1产品需经生产厂质量检验部门检验合格并附有合格证方可出厂。

2组批同1批原料,同1配方和工艺情况下生产的同1规格管材为1批,每批数量不超过1t。

如生产数量少,生产期7天尚不足1t,则以7天产量为1批。

3出厂检验7.3.1出厂检验项目为5.1~5.3和5.4中规定的纵向回缩率和浸渍试验,5.5中的环应力42Mpa2℃1h液压试验。

25.1~5.4按表14规定采用1般检验水平,合格质量水平6.5检验,也可按合同双方协议规定检验。

3在计数据抽样合格的样品中,随机抽取足够的样品,进行5.4中规定的纵向回缩率和浸渍试验,5.5中的环应力42Mpa2℃1h液压试验。

4型式检验型式检验项目为全部技术要求项目。

精密钢管的轧制过程中,酸洗工艺非常重要,可以出去表面的氧化皮和锈蚀物,那酸洗究竟是如何进行的呢? 利用酸溶液去除钢铁表面上的氧化皮和锈蚀物的方法称为酸洗。

氧化皮、铁锈等铁的氧化物与酸溶液发生化学反应,形成盐类溶于酸溶液中而被出去。

酸洗用酸有硫酸、、磷酸、和混合酸等。

精密钢管酸洗常用介质:硫酸、、磷酸、。

在酸洗时务必加入酸洗缓蚀剂,防止酸对金属的腐蚀。

精密钢管的酸洗工艺: 主要有浸渍酸洗法、喷射酸洗法和酸膏除锈法,1般多用浸渍酸洗法,大批量生产中可采用喷射法。

钢铁0件1般在10%~20%体积硫酸溶液中酸洗,温度为40℃。

当溶液中含铁量超过80g/L,硫酸亚铁超过215g/L时,应更换酸洗液。

常温下,用20%~80%体积的溶液对钢铁进行酸洗,不易发生过腐蚀和氢脆现象,由于酸对金属的腐蚀作用很大,需要添加缓蚀剂,清洗后金属表面成银白色,同时钝化表面,提供不锈钢抗腐蚀能力。

为了消除硅藻土载体吸附,减少色谱峰拖尾,载体在使用前需进行酸洗或碱洗处理,酸洗是把载体用6mol/L浸煮2h或浓加热浸煮30min,过滤,用水洗至中性、烘干。

酸洗可除去表民上的铁、铝、钙、镁等杂质,但不能除去硅醇基。

酸洗载体适宜于分析酸性样品。

精密钢管酸洗的作用: 对精密钢管表面进行除油、除锈,以便进行下道工序处理做准备。

在生产过程中,酸洗过程就是为了去除表面氧化皮,后经过润滑处理碳素共磷皂化,不锈钢牛油石灰,铜铝噶涂油,用老工艺镀铜,再进行拔制深加工。

钢管如果不酸洗、表面可能有氧化物和油污,磷化液核能无法将它们除去,磷化质量会降低。

精密钢管清洗步骤:钢管在清洗前必须去除管端的毛刺,然后用1个硬管喷嘴,发射2颗超净弹丸进行清洗。

如果管内有油液或油脂类污染物,应选用硬管弹丸,能有效的去除这类污染物。

如果管内有锈蚀、焊渣等,应选用摩擦弹丸,先除去这些污染物。

摩擦弹丸可以反复多次使用,直至确认这些污染物被去除。

不管是使用硬管弹去除油类污染物,还是使用摩擦弹去除锈蚀或焊渣,都必须用超净弹丸作最终清洗,以确保管路的理想清洁度。

如果清洗钢管总成,建议在组装总成前先清洗钢管。

组成为总成后,只能用超净弹丸清洗,并且必须注意钢管与接头连接处,不能有台阶,清洗钢管也可以选用软管喷嘴,但发射弹丸时须从2端分别进行,确保被喷嘴遮挡部分的情况。

钢管管端倒1×45的角,可以大大延长软管喷嘴的使用寿命。

切割后的软管应在安装接头前线进行清洗。

从软管任1端发射1颗超净弹丸,接着从软管的另1端在发射1颗,这样的目的是确保2端被喷嘴遮挡的区域也能清洗到。

在装配、扣压接头后,最后再从软管总成的任1端发射1颗超净弹丸,用以清除在接头扣压过程中可能产生的镀层屑。

建议在压缩空气源安装除水过滤器,确保以洁净干燥的空气来发射清洁弹丸。

同样重要的是在发射了最后1颗弹丸后应立即把2端的接头封闭,避免清洁后的管路受到环境的再次污染。

毛管质量:国外精密钢管的管坯,均采用双炼工艺。

经过精炼的管坯,钢中杂质成分较少。

而我国质优部分精管坯料,采用电葫芦和电渣的双炼工艺,但钢中夹杂物仍较多,给冷加工带来困难,致使成材率低。

国外精密钢管的毛管,全是挤压机供坯,钢中杂质成分较少。

而我国只有部分精管坯料,采用电弧炉和电渣的双炼工艺,但钢中夹杂物仍较多,给冷加工带来困难,致使成材率低。

工位精密钢管的毛管,全是挤压机供坯。

挤压过程对金属基体的破坯作用小,挤压管的尺寸精度,内外表面质量均比辊式穿孔机提供的毛管质量好。

在我国,用于钢管的挤压机仅有1台,并且工艺技术同国外比较,还有1些差距。

因此,我国钢管厂家普通选用辊式穿孔机毛管。

辊式穿孔机对其金属基体破坏作用较大,影响成品管材质量的提高。

在国外,挤压管经过1~2次冷加工后,便作为精密钢管的毛管,提供给厂家,加工成各种尺寸的精密钢管。

毛管出厂前,都要按照有关标准进行表面检验和无损探伤,精密钢管厂家,在投料前还要进行复验,复验合格的毛管才可以入线,各种规格的成品钢管。

在我国,毛管厂和精管厂为同1家厂家。

将默哀管入精管线时,1般只进行尺寸公差和表面缺陷检查,不进行无损检验,将有缺陷的毛管入精密钢管,因而成品质量较差。

冷轧变形工艺:钢管冷轧机是精密钢管 的关键设备。

它的装配水平,直接决定成品钢管的质量水平。

180#120;21 精轧钢管销售

交易前请核实商家资质,勿信夸张宣传和承诺,勿轻易相信付定金、汇款等交易方式。