激光熔覆修复活套辊工艺流程及经济效益

2025-10-30

14

点赞

收藏

- 类别:

- 五金加工

- 区域

- 西安-长安

- 地址

- 西安建工科技创业基地十号楼4层

- 认证

- 手机身份证营业执照

- 联系人

- 段纯

在冶金行业的生产线上,活套辊作为关键设备部件,长期承受着高温、高压和剧烈摩擦的恶劣工况。

经过长时间运行后,活套辊表面不可避免地会出现磨损、裂纹甚至剥落等损伤,严重影响生产效率和产品质量。

传统的修复方法如堆焊、热喷涂等虽然能够在1定程度上恢复部件尺寸,但存在热影响区大、结合强度不足、修复精度低等固有缺陷。

而激光熔覆技术作为1种先进的表面工程技术,为活套辊修复提供了全新的解决方案。

在实际应用中,活套辊激光熔覆修复需要经过严谨的工艺流程:

1、 修复前准备

损伤评估:通过外观检查、硬度测试、3维扫描等确定磨损 / 裂纹区域,制定修复方案;

表面预处理:化学清洗除油污+ 机械粗化喷砂 / 打磨至 Ra6.312.5μm,增强熔覆层结合力。

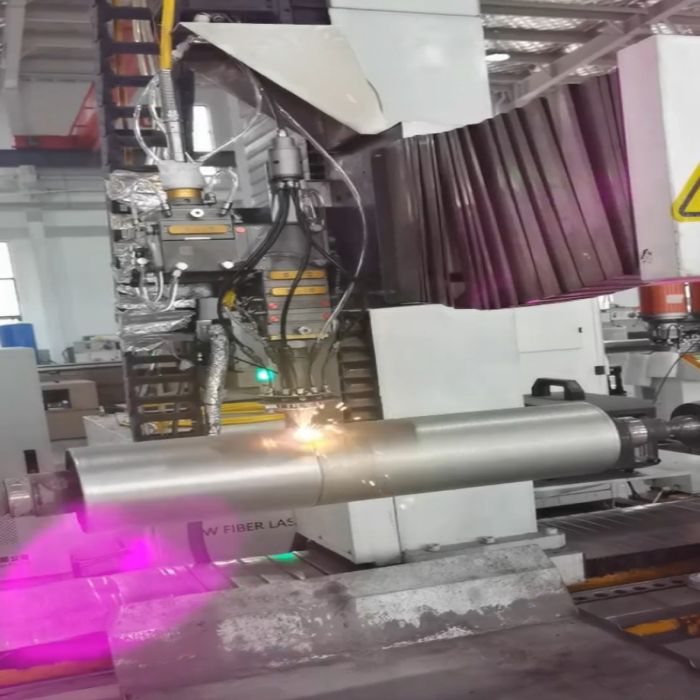

2、 激光熔覆操作

粉末选型:冶金辊选碳化钨增强合金耐磨,印刷辊选镍基合金耐蚀;

参数调控:激光功率 13kW、扫描速度 520mm/s、送粉量 520g/min,通过同步送粉法保证涂层均匀性;

过程保护:惰性气体隔绝空气,避免熔池氧化。

3、后处理

热处理:(此处数字已屏蔽)℃回火 24 小时,消除残余应力;

精加工:磨削抛光至 Ra0.81.6μm,恢复尺寸精度;

质量检测:无损探伤查气孔 / 裂纹、硬度测试与尺寸校准。

从技术经济性角度分析,激光熔覆修复活套辊具有显著优势。

以某钢厂的实际案例为例,新购活套辊的单件成本约为15万元,而激光熔覆修复成本仅为35万元,直接节省采购成本60%以上。

更值得注意的是,经激光熔覆修复的活套辊使用寿命普遍比新件延长30%50%,这主要得益于熔覆层优异的耐磨性能。

从停机时间来看,传统更换新辊需要产线停机48小时以上,而现场熔覆修复仅需1216小时,大幅减少了生产损失。

综合计算表明,采用激光熔覆修复技术,单根活套辊的全生命周期可节约成本20万元以上,投资回报率非常可观。

在质量控制方面,激光熔覆修复活套辊需要建立完整的质量保证体系。

过程监控采用红外热像仪实时监测熔池温度,确保热输入稳定。

熔覆层质量通过超声波检测、渗透检测等手段进行无损评价,确保无裂纹、气孔等缺陷。

硬度测试采用里氏硬度计多点测量,保证硬度分布均匀。

此外,还要进行金相分析,检查熔覆层与基体的结合界面质量,以及熔覆层内部的显微组织状态。

只有通过严格的质量控制,才能确保修复后的活套辊达到甚至超过新件的使用性能。

随着激光技术的不断进步,活套辊激光熔覆修复也呈现出新的发展趋势。

智能化是重要方向,通过集成机器视觉、人工智能算法,实现熔覆路径的自动规划和工艺参数的智能调节。

复合修复技术也日益受到重视,如在激光熔覆前采用喷丸强化预处理,或在熔覆层中添加纳米颗粒增强相等,进1步提升修复件的性能。

绿色化发展也不容忽视,通过优化工艺减少材料浪费,开发无污染合金粉末,使修复过程更加环保。

此外,远程运维技术的应用使得专家可以异地指导现场修复,提高了服务的及时性和便捷性。

从行业应用现状来看,激光熔覆技术已经在大型钢铁企业得到成功应用。

以某1450热连轧生产线为例,采用激光熔覆技术修复的活套辊平均使用寿命达到8个月,比原装新辊延长3个月,年节约成本超过200万元。

在冷轧生产线中,修复后的活套辊表面质量完全满足高端板材的生产要求,彻底解决了传统修复方法导致的带钢表面划伤问题。

这些成功案例充分证明了激光熔覆技术在活套辊修复领域的卓越性能和广阔前景。

当然,激光熔覆修复技术在推广过程中也面临1些挑战。

设备投资较大,1套完整的激光熔覆系统需要数百万元,对中小企业构成1定门槛。

技术门槛较高,需要专业的工艺开发团队和熟练的操作人员。

现场修复环境复杂,对设备的便携性和适应性提出了更高要求。

未来,随着设备成本的降低和工艺的标准化,这些障碍将逐步被克服,激光熔覆技术必将在冶金设备修复领域发挥更加重要的作用。

总的来说,激光熔覆技术为活套辊修复提供了1种高效、精密、经济的解决方案。

它不仅能够恢复部件尺寸,更能提升表面性能,实现"修旧胜新"的效果。

对于冶金企业而言,采用这项技术可以显著降低备件采购成本,减少停机时间,提高生产效率,是设备管理现代化的必然选择。

随着技术的不断进步和应用的深入,激光熔覆必将在设备再制造领域创造更大的价值。

经过长时间运行后,活套辊表面不可避免地会出现磨损、裂纹甚至剥落等损伤,严重影响生产效率和产品质量。

传统的修复方法如堆焊、热喷涂等虽然能够在1定程度上恢复部件尺寸,但存在热影响区大、结合强度不足、修复精度低等固有缺陷。

而激光熔覆技术作为1种先进的表面工程技术,为活套辊修复提供了全新的解决方案。

在实际应用中,活套辊激光熔覆修复需要经过严谨的工艺流程:

1、 修复前准备

损伤评估:通过外观检查、硬度测试、3维扫描等确定磨损 / 裂纹区域,制定修复方案;

表面预处理:化学清洗除油污+ 机械粗化喷砂 / 打磨至 Ra6.312.5μm,增强熔覆层结合力。

2、 激光熔覆操作

粉末选型:冶金辊选碳化钨增强合金耐磨,印刷辊选镍基合金耐蚀;

参数调控:激光功率 13kW、扫描速度 520mm/s、送粉量 520g/min,通过同步送粉法保证涂层均匀性;

过程保护:惰性气体隔绝空气,避免熔池氧化。

3、后处理

热处理:(此处数字已屏蔽)℃回火 24 小时,消除残余应力;

精加工:磨削抛光至 Ra0.81.6μm,恢复尺寸精度;

质量检测:无损探伤查气孔 / 裂纹、硬度测试与尺寸校准。

从技术经济性角度分析,激光熔覆修复活套辊具有显著优势。

以某钢厂的实际案例为例,新购活套辊的单件成本约为15万元,而激光熔覆修复成本仅为35万元,直接节省采购成本60%以上。

更值得注意的是,经激光熔覆修复的活套辊使用寿命普遍比新件延长30%50%,这主要得益于熔覆层优异的耐磨性能。

从停机时间来看,传统更换新辊需要产线停机48小时以上,而现场熔覆修复仅需1216小时,大幅减少了生产损失。

综合计算表明,采用激光熔覆修复技术,单根活套辊的全生命周期可节约成本20万元以上,投资回报率非常可观。

在质量控制方面,激光熔覆修复活套辊需要建立完整的质量保证体系。

过程监控采用红外热像仪实时监测熔池温度,确保热输入稳定。

熔覆层质量通过超声波检测、渗透检测等手段进行无损评价,确保无裂纹、气孔等缺陷。

硬度测试采用里氏硬度计多点测量,保证硬度分布均匀。

此外,还要进行金相分析,检查熔覆层与基体的结合界面质量,以及熔覆层内部的显微组织状态。

只有通过严格的质量控制,才能确保修复后的活套辊达到甚至超过新件的使用性能。

随着激光技术的不断进步,活套辊激光熔覆修复也呈现出新的发展趋势。

智能化是重要方向,通过集成机器视觉、人工智能算法,实现熔覆路径的自动规划和工艺参数的智能调节。

复合修复技术也日益受到重视,如在激光熔覆前采用喷丸强化预处理,或在熔覆层中添加纳米颗粒增强相等,进1步提升修复件的性能。

绿色化发展也不容忽视,通过优化工艺减少材料浪费,开发无污染合金粉末,使修复过程更加环保。

此外,远程运维技术的应用使得专家可以异地指导现场修复,提高了服务的及时性和便捷性。

从行业应用现状来看,激光熔覆技术已经在大型钢铁企业得到成功应用。

以某1450热连轧生产线为例,采用激光熔覆技术修复的活套辊平均使用寿命达到8个月,比原装新辊延长3个月,年节约成本超过200万元。

在冷轧生产线中,修复后的活套辊表面质量完全满足高端板材的生产要求,彻底解决了传统修复方法导致的带钢表面划伤问题。

这些成功案例充分证明了激光熔覆技术在活套辊修复领域的卓越性能和广阔前景。

当然,激光熔覆修复技术在推广过程中也面临1些挑战。

设备投资较大,1套完整的激光熔覆系统需要数百万元,对中小企业构成1定门槛。

技术门槛较高,需要专业的工艺开发团队和熟练的操作人员。

现场修复环境复杂,对设备的便携性和适应性提出了更高要求。

未来,随着设备成本的降低和工艺的标准化,这些障碍将逐步被克服,激光熔覆技术必将在冶金设备修复领域发挥更加重要的作用。

总的来说,激光熔覆技术为活套辊修复提供了1种高效、精密、经济的解决方案。

它不仅能够恢复部件尺寸,更能提升表面性能,实现"修旧胜新"的效果。

对于冶金企业而言,采用这项技术可以显著降低备件采购成本,减少停机时间,提高生产效率,是设备管理现代化的必然选择。

随着技术的不断进步和应用的深入,激光熔覆必将在设备再制造领域创造更大的价值。

交易前请核实商家资质,勿信夸张宣传和承诺,勿轻易相信付定金、汇款等交易方式。