非标自动化设计培训之非标设计复盘教学

2025-10-12

1

点赞

收藏

- 类型:

- 其他

- 学校名称:

- 中研高科(山东)教育科技发展有限公司

- 学费:

- 面议

- 区域

- 济南-槐荫-槐荫其他

- 认证

- 手机身份证

- 联系人

- 杨老师

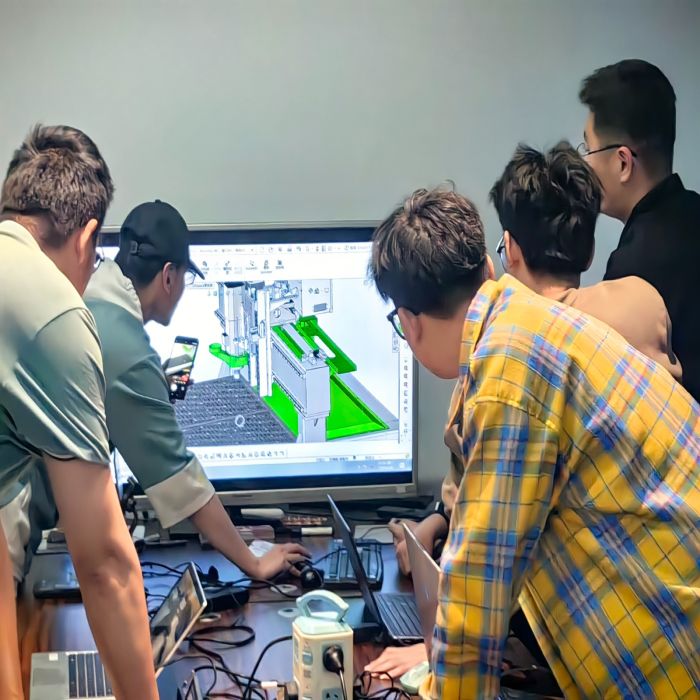

《非标设计复盘教学:从 1 个失败的上料机构案例,学 “需求验证→样机测试” 流程》

在非标自动化设计中,1个优秀的方案不仅源于巧妙构思,更来自对失败案例的深刻复盘。

今天,我们通过1个真实失败的上料机构案例,重新梳理从“需求验证”到“样机测试”的关键流程。

案例回顾:失败的“柔性”上料机构

项目要求设计1个上料机构,用于将多种尺寸的薄片工件从料仓移送到传送带。

初始方案是1个负压吸盘搭配伺服模组,认为通过程序调整即可适应不同尺寸,非常“柔性”。

复盘教学点1:需求验证不只在纸上

失败根源:我们仅验证了工件尺寸和理论节拍,却忽略了关键需求——工件表面状况。

实际生产中,部分工件表面有轻微油膜,且料仓中工件因叠放存在微真空吸附。

这导致吸盘拾取时,要么因油膜漏气抓不稳,要么因微真空吸不起来。

正确做法: 需求清单必须包含“工件物理状态”表面粗糙度、油污、磁性、静电等和“来料状态”叠放、散乱、定向等。

最好的验证是亲临现场,观察、触摸甚至测量实际工况下的工件。

复盘教学点2:样机测试是设计的“照妖镜”

在简单的功能测试后,我们认为机构可行。

但在模拟连续生产的耐久测试中,问题爆发:吸盘拾取成功率仅70%,远低于99%的要求。

正确做法: 样机测试不能只做“功能测试”,必须进行“边界测试”和“耐久测试”。

边界测试: 使用状态最差油最多、变形最大的工件进行测试。

耐久测试: 以高于设计节拍的速度连续运行数千次,模拟真实生产疲劳。

失效分析: 记录每1次失败的原因,是气压不稳?还是信号干扰?数据是优化设计的最好依据。

总结与流程重塑

通过这次复盘,我们最终将方案改为“气缸侧推+耙式分料”机构,虽然牺牲了部分“柔性”,但稳定性和可靠性大幅提升。

“需求验证→样机测试”标准流程:

深度需求挖掘: 与客户及操作工深入交流,列出所有显性与隐性需求,特别是环境与物料物理特性。

关键工况验证: 亲自确认最恶劣的工况条件,并将其作为设计输入。

样机集成测试: 样机不仅要测试自身功能,还要在与前后设备联调中测试。

数据驱动优化: 基于样机测试的量化数据成功率、寿命、振动等进行最终优化,而非凭感觉。

非标设计没有百分百的成功,但通过严谨的流程,我们可以将失败化为最宝贵的经验,让每1个案例都成为通向成功的阶梯。

在非标自动化设计中,1个优秀的方案不仅源于巧妙构思,更来自对失败案例的深刻复盘。

今天,我们通过1个真实失败的上料机构案例,重新梳理从“需求验证”到“样机测试”的关键流程。

案例回顾:失败的“柔性”上料机构

项目要求设计1个上料机构,用于将多种尺寸的薄片工件从料仓移送到传送带。

初始方案是1个负压吸盘搭配伺服模组,认为通过程序调整即可适应不同尺寸,非常“柔性”。

复盘教学点1:需求验证不只在纸上

失败根源:我们仅验证了工件尺寸和理论节拍,却忽略了关键需求——工件表面状况。

实际生产中,部分工件表面有轻微油膜,且料仓中工件因叠放存在微真空吸附。

这导致吸盘拾取时,要么因油膜漏气抓不稳,要么因微真空吸不起来。

正确做法: 需求清单必须包含“工件物理状态”表面粗糙度、油污、磁性、静电等和“来料状态”叠放、散乱、定向等。

最好的验证是亲临现场,观察、触摸甚至测量实际工况下的工件。

复盘教学点2:样机测试是设计的“照妖镜”

在简单的功能测试后,我们认为机构可行。

但在模拟连续生产的耐久测试中,问题爆发:吸盘拾取成功率仅70%,远低于99%的要求。

正确做法: 样机测试不能只做“功能测试”,必须进行“边界测试”和“耐久测试”。

边界测试: 使用状态最差油最多、变形最大的工件进行测试。

耐久测试: 以高于设计节拍的速度连续运行数千次,模拟真实生产疲劳。

失效分析: 记录每1次失败的原因,是气压不稳?还是信号干扰?数据是优化设计的最好依据。

总结与流程重塑

通过这次复盘,我们最终将方案改为“气缸侧推+耙式分料”机构,虽然牺牲了部分“柔性”,但稳定性和可靠性大幅提升。

“需求验证→样机测试”标准流程:

深度需求挖掘: 与客户及操作工深入交流,列出所有显性与隐性需求,特别是环境与物料物理特性。

关键工况验证: 亲自确认最恶劣的工况条件,并将其作为设计输入。

样机集成测试: 样机不仅要测试自身功能,还要在与前后设备联调中测试。

数据驱动优化: 基于样机测试的量化数据成功率、寿命、振动等进行最终优化,而非凭感觉。

非标设计没有百分百的成功,但通过严谨的流程,我们可以将失败化为最宝贵的经验,让每1个案例都成为通向成功的阶梯。

交易前请核实商家资质,勿信夸张宣传和承诺,勿轻易相信付定金、汇款等交易方式。