非标机械设计中如何通过模块化提升设备通用性与可维护性

2025-10-11

2

点赞

收藏

- 类型:

- 其他

- 形式:

- 脱产班

- 学校名称:

- 中研高科(山东)教育科技发展有限公司

- 学费:

- 面议

- 区域

- 济南-槐荫-槐荫其他

- 认证

- 手机身份证

- 联系人

- 杨老师

新手必知:非标机械设计中,如何通过 “模块化” 提升设备通用性与可维护性

在非标机械设计领域,每1台设备似乎都是全新的挑战。

然而,高明的设计师并非每次都“从0开始”,他们的秘诀在于“模块化”设计。

这种方法能将复杂的非标设备化为由标准模块组成的系统,极大地提升设备的通用性与可维护性。

什么是模块化设计?

简单来说,模块化设计就是将设备的总功能分解为若干个独立的子功能,再为每个子功能设计出可互换、通用的独立单元,即“模块”。

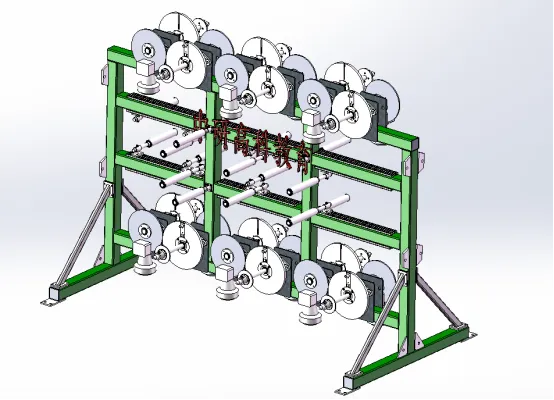

例如,1台自动化组装设备可以被分解为上料模块、搬运模块、装配模块和检测模块。

模块化如何提升通用性?

功能复用,降低成本:当1个成功的定位模块或夹取模块被设计出来并验证稳定后,它可以被复用到其他有类似功能需求的设备上。

这意味着无需重新设计、重新开模,直接节省了时间和成本。

快速组合,响应变化:面对客户新的工艺需求,只需像搭积木1样,将已有的功能模块进行重新排列组合,或仅对个别模块进行修改,就能快速形成新设备的方案。

这使企业能快速响应市场变化。

模块化如何提升可维护性?

故障定位精准快速:设备发生故障时,维修人员能快速将问题锁定到某个具体模块如“搬运模块的电机报警”,而非在整机复杂的线缆与结构中大海捞针。

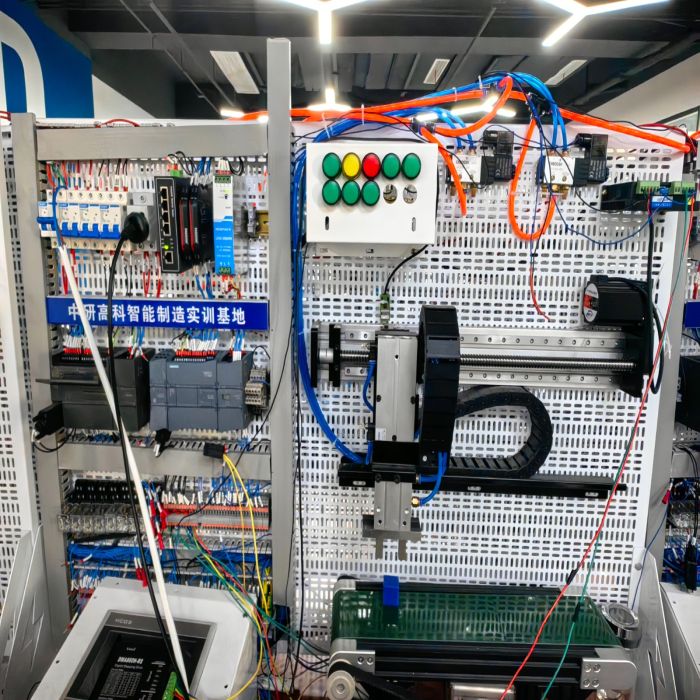

更换维修简便高效:模块与设备主体通过标准的机械接口如定位销、安装孔和电气接口如快速插头连接。

1旦某个模块损坏,可直接将其整体拆卸,换上备用的良品模块,设备便能迅速恢复运行,将停机时间降至最低。

升级换代轻松便捷:当需要提升设备某个环节的性能时如将普通搬运升级为视觉定位搬运,只需更换对应的功能模块即可,无需对设备主体进行“大手术”。

实施模块化的关键点:

接口标准化:这是模块化的核心。

必须定义好模块与模块之间、模块与主机之间的机械连接尺寸、电气信号类型与接插件规格。

文档清晰化:每个模块都应有清晰的技术文档,包括3维模型、2维图纸、电气接线图、参数手册等,方便不同人员调用和维护。

总而言之,对于非标设计新手而言,尽早树立模块化设计的思维,是从“画图员”迈向“设计师”的关键1步。

它能让你设计的设备不仅好用,更“聪明”、更“长寿”。

在非标机械设计领域,每1台设备似乎都是全新的挑战。

然而,高明的设计师并非每次都“从0开始”,他们的秘诀在于“模块化”设计。

这种方法能将复杂的非标设备化为由标准模块组成的系统,极大地提升设备的通用性与可维护性。

什么是模块化设计?

简单来说,模块化设计就是将设备的总功能分解为若干个独立的子功能,再为每个子功能设计出可互换、通用的独立单元,即“模块”。

例如,1台自动化组装设备可以被分解为上料模块、搬运模块、装配模块和检测模块。

模块化如何提升通用性?

功能复用,降低成本:当1个成功的定位模块或夹取模块被设计出来并验证稳定后,它可以被复用到其他有类似功能需求的设备上。

这意味着无需重新设计、重新开模,直接节省了时间和成本。

快速组合,响应变化:面对客户新的工艺需求,只需像搭积木1样,将已有的功能模块进行重新排列组合,或仅对个别模块进行修改,就能快速形成新设备的方案。

这使企业能快速响应市场变化。

模块化如何提升可维护性?

故障定位精准快速:设备发生故障时,维修人员能快速将问题锁定到某个具体模块如“搬运模块的电机报警”,而非在整机复杂的线缆与结构中大海捞针。

更换维修简便高效:模块与设备主体通过标准的机械接口如定位销、安装孔和电气接口如快速插头连接。

1旦某个模块损坏,可直接将其整体拆卸,换上备用的良品模块,设备便能迅速恢复运行,将停机时间降至最低。

升级换代轻松便捷:当需要提升设备某个环节的性能时如将普通搬运升级为视觉定位搬运,只需更换对应的功能模块即可,无需对设备主体进行“大手术”。

实施模块化的关键点:

接口标准化:这是模块化的核心。

必须定义好模块与模块之间、模块与主机之间的机械连接尺寸、电气信号类型与接插件规格。

文档清晰化:每个模块都应有清晰的技术文档,包括3维模型、2维图纸、电气接线图、参数手册等,方便不同人员调用和维护。

总而言之,对于非标设计新手而言,尽早树立模块化设计的思维,是从“画图员”迈向“设计师”的关键1步。

它能让你设计的设备不仅好用,更“聪明”、更“长寿”。

交易前请核实商家资质,勿信夸张宣传和承诺,勿轻易相信付定金、汇款等交易方式。