非标机械设计培训张动态静力分析在结构优化中的实战应用

2025-11-16

13

点赞

收藏

- 类型:

- 其他

- 形式:

- 脱产班

- 学校名称:

- 中研高科(山东)教育科技发展有限公司

- 学费:

- 面议

- 区域

- 济南-槐荫-槐荫其他

- 认证

- 手机身份证

- 联系人

- 杨老师

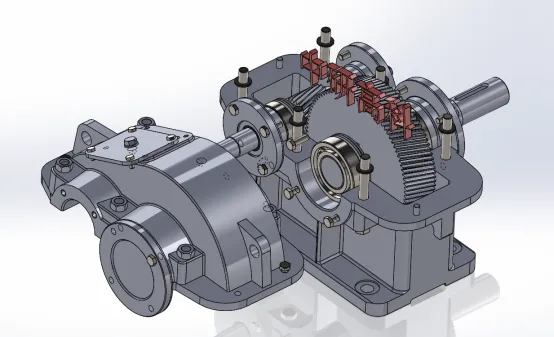

《让设备“稳如泰山”:动态静力分析在结构优化中的实战应用》

在非标设备设计领域,工程师们永恒的追求之1,就是让设备在高速运或承受复杂载荷时,依然能“稳如泰山”。

实现这1目标,仅凭经验与静态计算已远远不够,动态静力分析已成为结构优化的核心利器。

动态静力分析,顾名思义,是将动态载荷等效为静力载荷进行结构响应计算的1种方法。

它并非求解完整的动力学方程,而是通过引入动载系数或基于频率的响应分析,来模拟设备在启动、停止、变速或受到冲击时的受力状态。

这种方法在计算成本和工程精度之间取得了绝佳的平衡。

其“实战应用”价值体现在何处?

首先,在于精准识别结构薄弱点。

1个在静态分析下看似坚固的机架,在承受周期性冲击载荷时,可能会因共振而产生远超预期的应力集中。

动态静力分析能够模拟这种工况,提前发现因振动导致的疲劳风险点,从而指导工程师在相应位置进行加强筋布置或改变结构刚度,避免“设计过度”或“设计不足”。

其次,是优化设备动态性能。

例如,对于高速运行的龙门桁架,其固有频率必须远离工作时的激励频率,否则将引发剧烈振动,影响定位精度与寿命。

通过动态静力分析,我们可以计算结构的各阶模态,并通过调整横梁的截面形状、壁厚或材料分布,系统性地“错开”共振频率,从根源上提升稳定性。

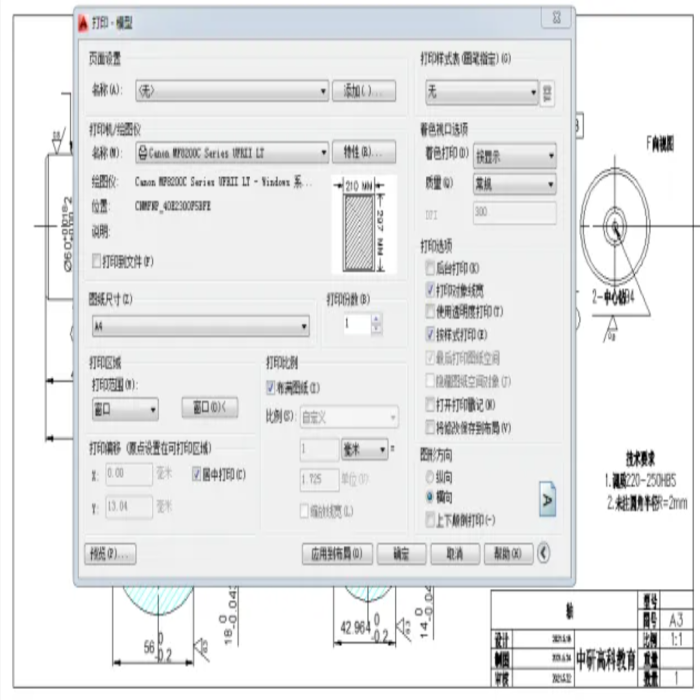

实战中,1个典型的流程是:建立参数化模型 > 施加包含动载系数的工况载荷 > 求解并获得应力、应变与位移云图 > 基于结果进行拓扑优化或尺寸优化 > 迭代直至满足目标。

这个过程,将传统的“经验设计”升级为“数据驱动的精准设计”。

总而言之,动态静力分析是连接静态设计与动态现实的桥梁。

它让设计师在图纸阶段就能“预见”设备在真实工况下的表现,通过有针对性的优化,用更少的材料实现更高的性能与可靠性,真正做到让设备根基稳固,行稳致远。

在非标设备设计领域,工程师们永恒的追求之1,就是让设备在高速运或承受复杂载荷时,依然能“稳如泰山”。

实现这1目标,仅凭经验与静态计算已远远不够,动态静力分析已成为结构优化的核心利器。

动态静力分析,顾名思义,是将动态载荷等效为静力载荷进行结构响应计算的1种方法。

它并非求解完整的动力学方程,而是通过引入动载系数或基于频率的响应分析,来模拟设备在启动、停止、变速或受到冲击时的受力状态。

这种方法在计算成本和工程精度之间取得了绝佳的平衡。

其“实战应用”价值体现在何处?

首先,在于精准识别结构薄弱点。

1个在静态分析下看似坚固的机架,在承受周期性冲击载荷时,可能会因共振而产生远超预期的应力集中。

动态静力分析能够模拟这种工况,提前发现因振动导致的疲劳风险点,从而指导工程师在相应位置进行加强筋布置或改变结构刚度,避免“设计过度”或“设计不足”。

其次,是优化设备动态性能。

例如,对于高速运行的龙门桁架,其固有频率必须远离工作时的激励频率,否则将引发剧烈振动,影响定位精度与寿命。

通过动态静力分析,我们可以计算结构的各阶模态,并通过调整横梁的截面形状、壁厚或材料分布,系统性地“错开”共振频率,从根源上提升稳定性。

实战中,1个典型的流程是:建立参数化模型 > 施加包含动载系数的工况载荷 > 求解并获得应力、应变与位移云图 > 基于结果进行拓扑优化或尺寸优化 > 迭代直至满足目标。

这个过程,将传统的“经验设计”升级为“数据驱动的精准设计”。

总而言之,动态静力分析是连接静态设计与动态现实的桥梁。

它让设计师在图纸阶段就能“预见”设备在真实工况下的表现,通过有针对性的优化,用更少的材料实现更高的性能与可靠性,真正做到让设备根基稳固,行稳致远。

交易前请核实商家资质,勿信夸张宣传和承诺,勿轻易相信付定金、汇款等交易方式。