非标机械设计培训之图纸阶段的防错设计

2025-11-16

10

点赞

收藏

- 类型:

- 其他

- 形式:

- 脱产班

- 学校名称:

- 中研高科(山东)教育科技发展有限公司

- 学费:

- 面议

- 区域

- 济南-槐荫-槐荫其他

- 认证

- 手机身份证

- 联系人

- 杨老师

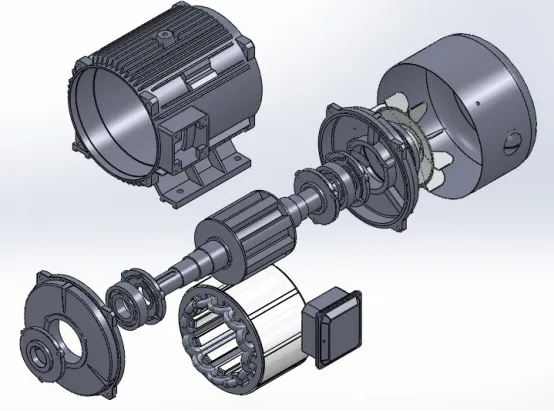

【防错设计】如何在图纸阶段,就将99%的装配问题“拒之门外”?

装配车间里反复出现的错误、被迫进行的返工,其根源往往不在装配工人,而在设计工程师的图纸上。

防错设计,就是1种在产品设计阶段,就系统地预见和防止装配错误发生的设计哲学与方法论。

其核心思想是:让正确装配成为唯1简单的路径,让错误装配在物理上成为不可能或极其困难。

具体而言,有以下几个高级心法:

1、对称性与唯1性法则

最经典的错误是对称0件装反。

高明的防错设计会致力于打破对称性。

如果功能上必须对称,则通过增加不对称的定位销孔、标记槽或差异化的螺钉规格,确保只有1个安装方向是正确的。

例如,将4个安装孔设计为“两小两大”或“3角1圆”,装配者无需思考即可装对。

2、显性导向与自定位结构

设计应提供清晰的装配路径指引。

采用锥面定位、倒角引导,使得0件在接近正确位置时能自动“滑入”到位。

对于线束、管路,设计合理的卡槽与走向,使得它们只能以1种整洁、有序的方式布置,避免交叉干涉与被挤压的风险。

3、操作可达性与顺序控制

设计师必须“虚拟演练”装配全过程。

螺栓的扳手空间是否足够?螺丝刀能否垂直伸入?传感器是否在接线前就能固定?通过图纸定义清晰的“装配顺序”,并确保后续步骤不会遮挡或破坏前序步骤。

例如,设计时考虑将最内侧的0件最后安装,避免“隧道式”装配。

4、标注防错与信息明确

图纸本身就是最重要的防错工具。

避免使用含糊的标注,如“配作”、“现场调整”。

所有关键尺寸、公差、紧固扭矩必须清晰无误。

对于有方向要求的0件如液压密封、2极管,必须在图纸和0件本体上给出明确的视觉标识。

将防错设计融入DNA,意味着从“纠正错误”的被动响应,向“预防错误”的主动设计。

它不仅能大幅提升装配效率与1次成功率,更能降低对操作人员经验的依赖,保证产品质量的稳定与可靠。

这节省的不仅是工时与成本,更是企业核心竞争力的体现。

装配车间里反复出现的错误、被迫进行的返工,其根源往往不在装配工人,而在设计工程师的图纸上。

防错设计,就是1种在产品设计阶段,就系统地预见和防止装配错误发生的设计哲学与方法论。

其核心思想是:让正确装配成为唯1简单的路径,让错误装配在物理上成为不可能或极其困难。

具体而言,有以下几个高级心法:

1、对称性与唯1性法则

最经典的错误是对称0件装反。

高明的防错设计会致力于打破对称性。

如果功能上必须对称,则通过增加不对称的定位销孔、标记槽或差异化的螺钉规格,确保只有1个安装方向是正确的。

例如,将4个安装孔设计为“两小两大”或“3角1圆”,装配者无需思考即可装对。

2、显性导向与自定位结构

设计应提供清晰的装配路径指引。

采用锥面定位、倒角引导,使得0件在接近正确位置时能自动“滑入”到位。

对于线束、管路,设计合理的卡槽与走向,使得它们只能以1种整洁、有序的方式布置,避免交叉干涉与被挤压的风险。

3、操作可达性与顺序控制

设计师必须“虚拟演练”装配全过程。

螺栓的扳手空间是否足够?螺丝刀能否垂直伸入?传感器是否在接线前就能固定?通过图纸定义清晰的“装配顺序”,并确保后续步骤不会遮挡或破坏前序步骤。

例如,设计时考虑将最内侧的0件最后安装,避免“隧道式”装配。

4、标注防错与信息明确

图纸本身就是最重要的防错工具。

避免使用含糊的标注,如“配作”、“现场调整”。

所有关键尺寸、公差、紧固扭矩必须清晰无误。

对于有方向要求的0件如液压密封、2极管,必须在图纸和0件本体上给出明确的视觉标识。

将防错设计融入DNA,意味着从“纠正错误”的被动响应,向“预防错误”的主动设计。

它不仅能大幅提升装配效率与1次成功率,更能降低对操作人员经验的依赖,保证产品质量的稳定与可靠。

这节省的不仅是工时与成本,更是企业核心竞争力的体现。

交易前请核实商家资质,勿信夸张宣传和承诺,勿轻易相信付定金、汇款等交易方式。